Перемещение пылевидных материалов. Для того чтобы переместить перерабатываемый продукт между технологическими операциями, необходимо произвести подбор отвечающего всем требованиям транспортирующего оборудования. Например, на алюминиевых заводах груз должен перемещаться от электрофильтров вплоть до силосной башни. На предприятиях данного типа существует целая система разгружающихся электрофильтров в цехе координации. Именно оттуда глиноземная пыль перемещается на транспортирующее оборудование и отправляется далее по технологической цепочке.

Основным требованием при сборе материала это максимальное снижение количества возникающей пыли, что трудно обеспечить в связи с большим количеством точек загрузки материала. Одним из решений транспортирования пылящихся грузов является применение трубчатого скребкового конвейера.

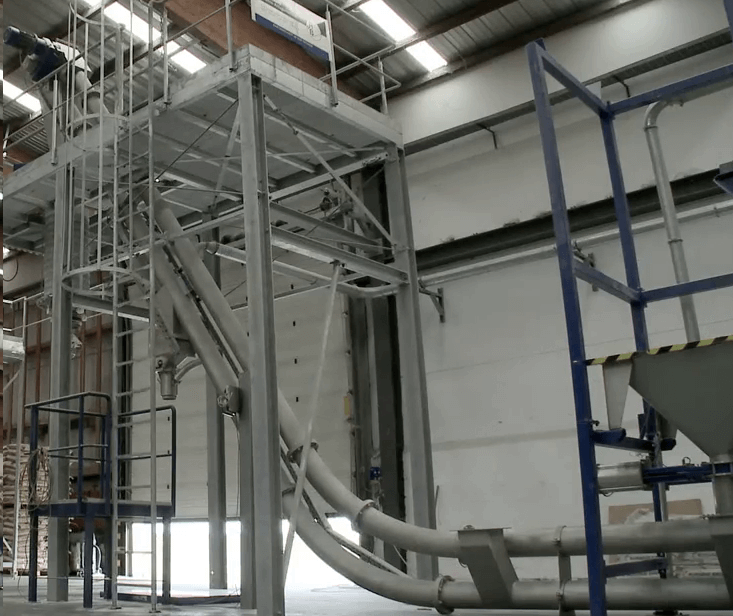

Использование трубчатого скребкового конвейера обеспечивает перемещение пылеобразного, порошкообразного груза сплошным, непрерывным потоком внутри трубы. Трубчатый конвейер представляет собой трубу, внутри которой протянута цепь с закрепленными на ней скребками круглого сечения. Перемещается цепь со скребками посредством звёздочки. Вращение звездочки придает приводной механизм. Загрузка и разгрузка трубчатого конвейера осуществляется вдоль горизонтальных участков трассы.

После участка разгрузки груза устанавливается очистной механизм, предназначенный для чистки цепи со скребками. Наиболее часто применяется очистное устройство вибрационного типа. Натяжение цепи трубчатого конвейера производится посредством натяжного механизма. Основным достоинством, являющимся показателем к применению трубчатого скребкового конвейера можно назвать полностью изолированную, замкнутую трассу перемещения продуктов. Перемещение порошкообразных, пылящихся грузов происходит внутри стандартных труб с помощью цепей и канатов.

Коэффициент заполнения скребкового трубчатого конвейера наиболее высок в сравнении с другими транспортирами. Количество окон загрузок трубчатого конвейера ограничено лишь длиной трассы, и они могут быть расположены в любом месте вдоль трассы. Трасса перемещения может иметь сложное геометрическое устройство.

Основным недостатком данного типа конвейеров является ограничение перемещения абразивных продуктов, так как перемещение сыпучего порошкообразного, пылящегося груза производится посредством волочения с помощью скребков вдоль желоба, трубы, трубчатого скребкового транспортера. Наиболее часто при транспортировке абразивных грузов изнашиваются трубы и скребки.

Применение скребкового трубчатого конвейера в большинстве случаев происходит вместе с применением винтовых питателей для обеспечения равномерной подачи пылящих продуктов, в состав технологической цепочки включается промежуточный бункер, который загружается или непосредственно конвейером, или с помощью ковшового элеватора.

Одним из главных достоинств конвейеров в трубе является возможность применения трассы большой протяжённости. Так в качестве примера можно рассмотреть использование трубного ленточного конвейера. Лента в этом в конвейере передвигается внутри трубы. Общая протяжённость транспортёра составляла 1,7 километров. Производительность в таком конвейере может достигать миллиона тонн в год.

Существует множество примеров применения конвейеров в трубе на цементных заводах Европы, Азии, Африки, Америки. Второе полугодие 1996 года ознаменовалось запуском в эксплуатацию трубчатого ленточного конвейера для перемещения шлама, пылящегося груза с общей длиной трассы полторы тысячи километров в Чешской республике. Производительность в этом конвейере варьируется от 30 до 7300 м кубических в час. Диаметр свернутой конвейерной ленты составляет от 150 до 850 мм. Ограничение на максимальный размер частей груза составляет треть диаметра свернутой ленты. Мощность применяемых приводов трубчатого конвейера может достигать до 400 кВт.

При завертывании ленты в трубу внахлест кромок ленты, уменьшается и поперечное сечение, которое занимает материал, что, безусловно, приводит к завышению требуемой ширины или же скорости перемещения конвейерной ленты. Существует вероятность возникновения вращения ленты вокруг своей оси, и как следствие просыпание перемещаемого груза.

Для того чтобы обеспечить надёжное прилегание кромок ленты, приходится завышать общую металлоемкость трубчатого каркаса и увеличивать общий объем применяемых роликоопор. Для обеспечения надёжной изоляции пространства перемещения сыпучих грузов, а также для расширения общих технологических возможностей при формировании сечения ленты внутри трубы на эксплуатирующийся, транспортерных лентах, а также с целью облегчения монтажа, необходимо применять ленточный трубчатый конвейер. В этом транспортёре прорезиненная лента сворачивается в трубу.

На участке загрузки сыпучим материалом конвейер оснащается криволинейным желобом, который монтируется на шарнире под определённым углом к ленте. Все места, где возможен выход пыли во внешнюю среду оснащаются уплотнениями. Вдоль всей трассы перемещения конвейерная лента, осуществляющая перемещение груза, свёрнута в трубу. С целью минимизации риска возникновения кручения трубы, транспортер оснащается специальными корректирующими роликами. Окна разгрузки, так же как и окна загрузки максимально герметизируют.

Пробка перемещаемого груза, которая зажимается трубчатой лентой, обеспечивает перемещение конвейера по криволинейным участкам с разными углами поворота, или подъёма. При этом, практически исключаются потери материалов вдоль трассы перемещения и полностью исключается пылеобразование во внешних участках работы.

Данным тип транспортного оборудования является прекрасной альтернативой пневматическим транспортным системам.

Работа трубчатых конвейеров основана на принципе увеличения давления между грузом и лентой и заключается в том, что груз, засыпаемый сплошным, непрерывным потоком попадая в ленту, обжимается и сворачивается в трубу.

К основным достоинствам транспортеров с применением трубчатой ленты является герметичность скорости перемещения груза, достаточная простота конструкции. Существует несколько способов соединения краёв конвейерной ленты в трубу. К основным способам относятся клиновые (застёжка-молния), магнитные, обжимные оболочки и ролики.

С целью обеспечения подъёма горячих грузов, например глинозёма в силосную башню, можно использовать ленточную ковшовую норию. В качестве тягового элемента в данном виде транспортирующего оборудования применяется прорезиненная конвейерная лента. Элементами, обеспечивающими перемещение ленты с грузом, являются два барабана, размещённых в верхних и нижних концах нории соответственно.

Верхний элемент нории ковшовой называется голова нории. Внутри этого элемента располагается приводной барабан, одна сторона вала которого выводится за внутреннее пространство обечайки и соединяется с приводом, который обеспечивает вращение. В нижней части ковшовой нории располагается элемент называемый башмаком нории. Внутри этого элемента в подшипниковых узлах размещается натяжной барабан, выполненный подвижным в осевом направлении для обеспечения требуемого натяжения конвейерной ленты с установленными на ней ковшами.

Пространство между верхним и нижним элементами ковшовой нории занимают промежуточные секции квадратного или круглого сечения, которые образуют шахту транспортёра, нории ковшовой. Верхние и нижние барабаны огибает тяговый элемент — конвейерная лента с ковшами. В зависимости от типа применяемой ковшовой нории, груз или зачерпывает ковшами, огибая натяжной барабан, или засыпается непосредственно в ковши через загрузочное окно. Для перемещения грузов, обладающих повышенной температурой, используются специальные конвейерные ленты. Также для перемещения грузов в качестве тягового органа используются конвейерные ремни, тросовая лента.

Для перемещения горячих грузов возможно применение в качестве тягового органа цепи с установленными на ней ковшами. В этом случае температурное влияние на тяговый орган имеет минимальное значение. К основным достоинствам ковшовой нории относятся малая площадь поперечного сечения при установке, что важно при малых пространствах производства, простота монтажа и изготовления тягового органа, минимизации энергетических затрат при максимальных сроках эксплуатации подвижных элементов транспортёра.

Кроме перечисленных типов транспортирующих механизмов достаточно часто используется пневматический транспорт нагнетательного типа. Однако это транспорт является достаточно энергетически затратными.

Для обеспечения перемещения грузов на большие расстояния можно применить вихревую форсунку. Это форсунка оснащается гильзой с воздухораспределительными отверстиями. На эту гильзу натянуты колпаки друг на друга без зазора. Они имеют возможность перемещаться под действием воздуха.

При этом, исполнение самих воздухораспределительных отверстий гильзы обеспечивает завихрение газа. Также, для обеспечения минимизации количества применяемого воздуха, возможно использование ступенчатых пневматических линий. Например, использование трех ступеней трубопроводов в пневматических линиях произведёт сокращение применяемого воздуха на 30%.

Следующим элементом модернизации пневматического транспорта является труба с аэрирующим устройством. Эти устройства предназначаются для стабильной работы транспортирующего механизма при максимальных концентрациях в трубопроводе. К таким устройствам относятся перфорированные трубы.

Для того чтобы переместить перерабатываемый продукт между технологическими операциями, необходимо произвести подбор отвечающего всем требованиям транспортирующего оборудования. Например, на алюминиевых заводах груз должен перемещаться от электрофильтров вплоть до силосной башни. На предприятиях данного типа существует целая система разгружающихся электрофильтров в цехе координации. Именно оттуда глиноземная пыль перемещается на транспортирующее оборудование и отправляется далее по технологической цепочке.

Основным требованием при сборе материала это максимальное снижение количества возникающей пыли, что трудно обеспечить в связи с большим количеством точек загрузки материала. Одним из решений транспортирования пылящихся грузов является применение трубчатого скребкового конвейера.

Использование трубчатого скребкового конвейера обеспечивает перемещение пылеобразного, порошкообразного груза сплошным, непрерывным потоком внутри трубы. Трубчатый конвейер представляет собой трубу, внутри которой протянута цепь с закрепленными на ней скребками круглого сечения. Перемещается цепь со скребками посредством звёздочки. Вращение звездочки придает приводной механизм. Загрузка и разгрузка трубчатого конвейера осуществляется вдоль горизонтальных участков трассы.

После участка разгрузки груза устанавливается очистной механизм, предназначенный для чистки цепи со скребками. Наиболее часто применяется очистное устройство вибрационного типа. Натяжение цепи трубчатого конвейера производится посредством натяжного механизма. Основным достоинством, являющимся показателем к применению трубчатого скребкового конвейера можно назвать полностью изолированную, замкнутую трассу перемещения продуктов. Перемещение порошкообразных, пылящихся грузов происходит внутри стандартных труб с помощью цепей и канатов.

Коэффициент заполнения скребкового трубчатого конвейера наиболее высок в сравнении с другими транспортирами. Количество окон загрузок трубчатого конвейера ограничено лишь длиной трассы, и они могут быть расположены в любом месте вдоль трассы. Трасса перемещения может иметь сложное геометрическое устройство.

Основным недостатком данного типа конвейеров является ограничение перемещения абразивных продуктов, так как перемещение сыпучего порошкообразного, пылящегося груза производится посредством волочения с помощью скребков вдоль желоба, трубы, трубчатого скребкового транспортера. Наиболее часто при транспортировке абразивных грузов изнашиваются трубы и скребки.

Применение скребкового трубчатого конвейера в большинстве случаев происходит вместе с применением винтовых питателей для обеспечения равномерной подачи пылящих продуктов, в состав технологической цепочки включается промежуточный бункер, который загружается или непосредственно конвейером, или с помощью ковшового элеватора.

Одним из главных достоинств конвейеров в трубе является возможность применения трассы большой протяжённости. Так в качестве примера можно рассмотреть использование трубного ленточного конвейера. Лента в этом в конвейере передвигается внутри трубы. Общая протяжённость транспортёра составляла 1,7 километров. Производительность в таком конвейере может достигать миллиона тонн в год.

Существует множество примеров применения конвейеров в трубе на цементных заводах Европы, Азии, Африки, Америки. Второе полугодие 1996 года ознаменовалось запуском в эксплуатацию трубчатого ленточного конвейера для перемещения шлама, пылящегося груза с общей длиной трассы полторы тысячи километров в Чешской республике. Производительность в этом конвейере варьируется от 30 до 7300 м кубических в час. Диаметр свернутой конвейерной ленты составляет от 150 до 850 мм. Ограничение на максимальный размер частей груза составляет треть диаметра свернутой ленты. Мощность применяемых приводов трубчатого конвейера может достигать до 400 кВт.

При завертывании ленты в трубу внахлест кромок ленты, уменьшается и поперечное сечение, которое занимает материал, что, безусловно, приводит к завышению требуемой ширины или же скорости перемещения конвейерной ленты. Существует вероятность возникновения вращения ленты вокруг своей оси, и как следствие просыпание перемещаемого груза.

Для того чтобы обеспечить надёжное прилегание кромок ленты, приходится завышать общую металлоемкость трубчатого каркаса и увеличивать общий объем применяемых роликоопор. Для обеспечения надёжной изоляции пространства перемещения сыпучих грузов, а также для расширения общих технологических возможностей при формировании сечения ленты внутри трубы на эксплуатирующийся, транспортерных лентах, а также с целью облегчения монтажа, необходимо применять ленточный трубчатый конвейер. В этом транспортёре прорезиненная лента сворачивается в трубу.

На участке загрузки сыпучим материалом конвейер оснащается криволинейным желобом, который монтируется на шарнире под определённым углом к ленте. Все места, где возможен выход пыли во внешнюю среду оснащаются уплотнениями. Вдоль всей трассы перемещения конвейерная лента, осуществляющая перемещение груза, свёрнута в трубу. С целью минимизации риска возникновения кручения трубы, транспортер оснащается специальными корректирующими роликами. Окна разгрузки, так же как и окна загрузки максимально герметизируют.

Пробка перемещаемого груза, которая зажимается трубчатой лентой, обеспечивает перемещение конвейера по криволинейным участкам с разными углами поворота, или подъёма. При этом, практически исключаются потери материалов вдоль трассы перемещения и полностью исключается пылеобразование во внешних участках работы.

Данным тип транспортного оборудования является прекрасной альтернативой пневматическим транспортным системам.

Работа трубчатых конвейеров основана на принципе увеличения давления между грузом и лентой и заключается в том, что груз, засыпаемый сплошным, непрерывным потоком попадая в ленту, обжимается и сворачивается в трубу.

К основным достоинствам транспортеров с применением трубчатой ленты является герметичность скорости перемещения груза, достаточная простота конструкции. Существует несколько способов соединения краёв конвейерной ленты в трубу. К основным способам относятся клиновые (застёжка-молния), магнитные, обжимные оболочки и ролики.

С целью обеспечения подъёма горячих грузов, например глинозёма в силосную башню, можно использовать ленточную ковшовую норию. В качестве тягового элемента в данном виде транспортирующего оборудования применяется прорезиненная конвейерная лента. Элементами, обеспечивающими перемещение ленты с грузом, являются два барабана, размещённых в верхних и нижних концах нории соответственно.

Верхний элемент нории ковшовой называется голова нории. Внутри этого элемента располагается приводной барабан, одна сторона вала которого выводится за внутреннее пространство обечайки и соединяется с приводом, который обеспечивает вращение. В нижней части ковшовой нории располагается элемент называемый башмаком нории. Внутри этого элемента в подшипниковых узлах размещается натяжной барабан, выполненный подвижным в осевом направлении для обеспечения требуемого натяжения конвейерной ленты с установленными на ней ковшами.

Пространство между верхним и нижним элементами ковшовой нории занимают промежуточные секции квадратного или круглого сечения, которые образуют шахту транспортёра, нории ковшовой. Верхние и нижние барабаны огибает тяговый элемент — конвейерная лента с ковшами. В зависимости от типа применяемой ковшовой нории, груз или зачерпывает ковшами, огибая натяжной барабан, или засыпается непосредственно в ковши через загрузочное окно. Для перемещения грузов, обладающих повышенной температурой, используются специальные конвейерные ленты. Также для перемещения грузов в качестве тягового органа используются конвейерные ремни, тросовая лента.

Для перемещения горячих грузов возможно применение в качестве тягового органа цепи с установленными на ней ковшами. В этом случае температурное влияние на тяговый орган имеет минимальное значение. К основным достоинствам ковшовой нории относятся малая площадь поперечного сечения при установке, что важно при малых пространствах производства, простота монтажа и изготовления тягового органа, минимизации энергетических затрат при максимальных сроках эксплуатации подвижных элементов транспортёра.

Кроме перечисленных типов транспортирующих механизмов достаточно часто используется пневматический транспорт нагнетательного типа. Однако это транспорт является достаточно энергетически затратными.

Для обеспечения перемещения грузов на большие расстояния можно применить вихревую форсунку. Это форсунка оснащается гильзой с воздухораспределительными отверстиями. На эту гильзу натянуты колпаки друг на друга без зазора. Они имеют возможность перемещаться под действием воздуха.

При этом, исполнение самих воздухораспределительных отверстий гильзы обеспечивает завихрение газа. Также, для обеспечения минимизации количества применяемого воздуха, возможно использование ступенчатых пневматических линий. Например, использование трех ступеней трубопроводов в пневматических линиях произведёт сокращение применяемого воздуха на 30%.

Следующим элементом модернизации пневматического транспорта является труба с аэрирующим устройством. Эти устройства предназначаются для стабильной работы транспортирующего механизма при максимальных концентрациях в трубопроводе. К таким устройствам относятся перфорированные трубы.

Для того чтобы переместить перерабатываемый продукт между технологическими операциями, необходимо произвести подбор отвечающего всем требованиям транспортирующего оборудования. Например, на алюминиевых заводах груз должен перемещаться от электрофильтров вплоть до силосной башни. На предприятиях данного типа существует целая система разгружающихся электрофильтров в цехе координации. Именно оттуда глиноземная пыль перемещается на транспортирующее оборудование и отправляется далее по технологической цепочке.

Основным требованием при сборе материала это максимальное снижение количества возникающей пыли, что трудно обеспечить в связи с большим количеством точек загрузки материала. Одним из решений транспортирования пылящихся грузов является применение трубчатого скребкового конвейера.

Использование трубчатого скребкового конвейера обеспечивает перемещение пылеобразного, порошкообразного груза сплошным, непрерывным потоком внутри трубы. Трубчатый конвейер представляет собой трубу, внутри которой протянута цепь с закрепленными на ней скребками круглого сечения. Перемещается цепь со скребками посредством звёздочки. Вращение звездочки придает приводной механизм. Загрузка и разгрузка трубчатого конвейера осуществляется вдоль горизонтальных участков трассы.

После участка разгрузки груза устанавливается очистной механизм, предназначенный для чистки цепи со скребками. Наиболее часто применяется очистное устройство вибрационного типа. Натяжение цепи трубчатого конвейера производится посредством натяжного механизма. Основным достоинством, являющимся показателем к применению трубчатого скребкового конвейера можно назвать полностью изолированную, замкнутую трассу перемещения продуктов. Перемещение порошкообразных, пылящихся грузов происходит внутри стандартных труб с помощью цепей и канатов.

Коэффициент заполнения скребкового трубчатого конвейера наиболее высок в сравнении с другими транспортирами. Количество окон загрузок трубчатого конвейера ограничено лишь длиной трассы, и они могут быть расположены в любом месте вдоль трассы. Трасса перемещения может иметь сложное геометрическое устройство.

Основным недостатком данного типа конвейеров является ограничение перемещения абразивных продуктов, так как перемещение сыпучего порошкообразного, пылящегося груза производится посредством волочения с помощью скребков вдоль желоба, трубы, трубчатого скребкового транспортера. Наиболее часто при транспортировке абразивных грузов изнашиваются трубы и скребки.

Применение скребкового трубчатого конвейера в большинстве случаев происходит вместе с применением винтовых питателей для обеспечения равномерной подачи пылящих продуктов, в состав технологической цепочки включается промежуточный бункер, который загружается или непосредственно конвейером, или с помощью ковшового элеватора.

Одним из главных достоинств конвейеров в трубе является возможность применения трассы большой протяжённости. Так в качестве примера можно рассмотреть использование трубного ленточного конвейера. Лента в этом в конвейере передвигается внутри трубы. Общая протяжённость транспортёра составляла 1,7 километров. Производительность в таком конвейере может достигать миллиона тонн в год.

Существует множество примеров применения конвейеров в трубе на цементных заводах Европы, Азии, Африки, Америки. Второе полугодие 1996 года ознаменовалось запуском в эксплуатацию трубчатого ленточного конвейера для перемещения шлама, пылящегося груза с общей длиной трассы полторы тысячи километров в Чешской республике. Производительность в этом конвейере варьируется от 30 до 7300 м кубических в час. Диаметр свернутой конвейерной ленты составляет от 150 до 850 мм. Ограничение на максимальный размер частей груза составляет треть диаметра свернутой ленты. Мощность применяемых приводов трубчатого конвейера может достигать до 400 кВт.

При завертывании ленты в трубу внахлест кромок ленты, уменьшается и поперечное сечение, которое занимает материал, что, безусловно, приводит к завышению требуемой ширины или же скорости перемещения конвейерной ленты. Существует вероятность возникновения вращения ленты вокруг своей оси, и как следствие просыпание перемещаемого груза.

Для того чтобы обеспечить надёжное прилегание кромок ленты, приходится завышать общую металлоемкость трубчатого каркаса и увеличивать общий объем применяемых роликоопор. Для обеспечения надёжной изоляции пространства перемещения сыпучих грузов, а также для расширения общих технологических возможностей при формировании сечения ленты внутри трубы на эксплуатирующийся, транспортерных лентах, а также с целью облегчения монтажа, необходимо применять ленточный трубчатый конвейер. В этом транспортёре прорезиненная лента сворачивается в трубу.

На участке загрузки сыпучим материалом конвейер оснащается криволинейным желобом, который монтируется на шарнире под определённым углом к ленте. Все места, где возможен выход пыли во внешнюю среду оснащаются уплотнениями. Вдоль всей трассы перемещения конвейерная лента, осуществляющая перемещение груза, свёрнута в трубу. С целью минимизации риска возникновения кручения трубы, транспортер оснащается специальными корректирующими роликами. Окна разгрузки, так же как и окна загрузки максимально герметизируют.

Пробка перемещаемого груза, которая зажимается трубчатой лентой, обеспечивает перемещение конвейера по криволинейным участкам с разными углами поворота, или подъёма. При этом, практически исключаются потери материалов вдоль трассы перемещения и полностью исключается пылеобразование во внешних участках работы.

Данным тип транспортного оборудования является прекрасной альтернативой пневматическим транспортным системам.

Работа трубчатых конвейеров основана на принципе увеличения давления между грузом и лентой и заключается в том, что груз, засыпаемый сплошным, непрерывным потоком попадая в ленту, обжимается и сворачивается в трубу.

К основным достоинствам транспортеров с применением трубчатой ленты является герметичность скорости перемещения груза, достаточная простота конструкции. Существует несколько способов соединения краёв конвейерной ленты в трубу. К основным способам относятся клиновые (застёжка-молния), магнитные, обжимные оболочки и ролики.

С целью обеспечения подъёма горячих грузов, например глинозёма в силосную башню, можно использовать ленточную ковшовую норию. В качестве тягового элемента в данном виде транспортирующего оборудования применяется прорезиненная конвейерная лента. Элементами, обеспечивающими перемещение ленты с грузом, являются два барабана, размещённых в верхних и нижних концах нории соответственно.

Верхний элемент нории ковшовой называется голова нории. Внутри этого элемента располагается приводной барабан, одна сторона вала которого выводится за внутреннее пространство обечайки и соединяется с приводом, который обеспечивает вращение. В нижней части ковшовой нории располагается элемент называемый башмаком нории. Внутри этого элемента в подшипниковых узлах размещается натяжной барабан, выполненный подвижным в осевом направлении для обеспечения требуемого натяжения конвейерной ленты с установленными на ней ковшами.

Пространство между верхним и нижним элементами ковшовой нории занимают промежуточные секции квадратного или круглого сечения, которые образуют шахту транспортёра, нории ковшовой. Верхние и нижние барабаны огибает тяговый элемент — конвейерная лента с ковшами. В зависимости от типа применяемой ковшовой нории, груз или зачерпывает ковшами, огибая натяжной барабан, или засыпается непосредственно в ковши через загрузочное окно. Для перемещения грузов, обладающих повышенной температурой, используются специальные конвейерные ленты. Также для перемещения грузов в качестве тягового органа используются конвейерные ремни, тросовая лента.

Для перемещения горячих грузов возможно применение в качестве тягового органа цепи с установленными на ней ковшами. В этом случае температурное влияние на тяговый орган имеет минимальное значение. К основным достоинствам ковшовой нории относятся малая площадь поперечного сечения при установке, что важно при малых пространствах производства, простота монтажа и изготовления тягового органа, минимизации энергетических затрат при максимальных сроках эксплуатации подвижных элементов транспортёра.

Кроме перечисленных типов транспортирующих механизмов достаточно часто используется пневматический транспорт нагнетательного типа. Однако это транспорт является достаточно энергетически затратными.

Для обеспечения перемещения грузов на большие расстояния можно применить вихревую форсунку. Это форсунка оснащается гильзой с воздухораспределительными отверстиями. На эту гильзу натянуты колпаки друг на друга без зазора. Они имеют возможность перемещаться под действием воздуха.

При этом, исполнение самих воздухораспределительных отверстий гильзы обеспечивает завихрение газа. Также, для обеспечения минимизации количества применяемого воздуха, возможно использование ступенчатых пневматических линий. Например, использование трех ступеней трубопроводов в пневматических линиях произведёт сокращение применяемого воздуха на 30%.

Следующим элементом модернизации пневматического транспорта является труба с аэрирующим устройством. Эти устройства предназначаются для стабильной работы транспортирующего механизма при максимальных концентрациях в трубопроводе. К таким устройствам относятся перфорированные трубы.