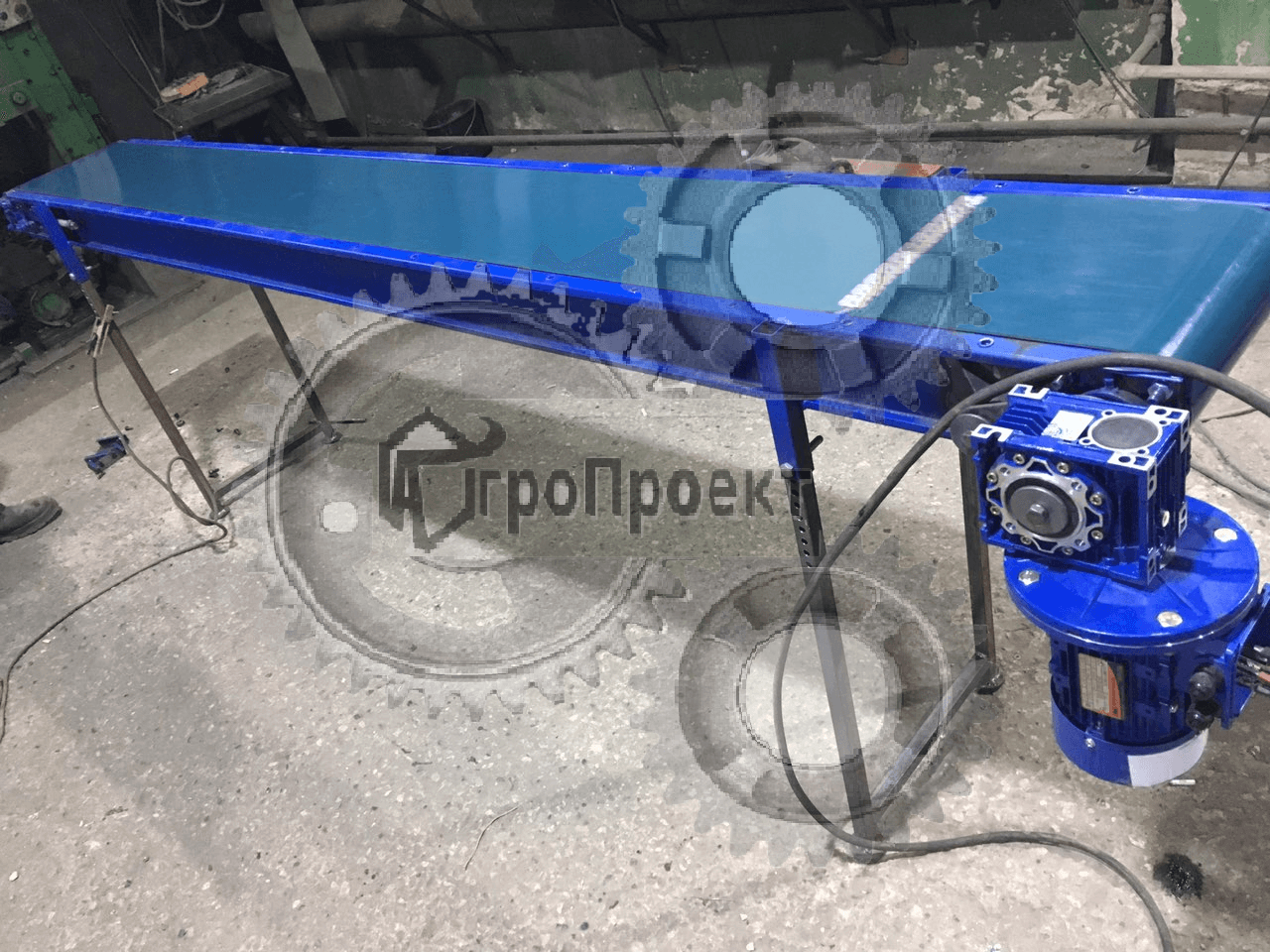

Отводящий конвейер это ленточный транспортер, предназначенный для отведения с основной технологической цепочки готовой и упакованной продукции, а также невостребованной продукции, отведения готового узла или детали механизма к последующей операции сборки.

В зависимости от требуемой технологической операции отвода и в соответствии с характеристиками груза, подлежащего отведению, выбираются основные показатели на отводящий конвейер ленточный.

К этим показателям относятся ширина ленты конвейера (определяется габаритными размерами отводимых продуктов), характер отводимого груза – сыпучий или штучный. Отводящий конвейер для штучных и тарных грузов (конвейер для коробок, конвейер для мешков) изготавливается прямым роликовым или безроликовым с движением по настилу, а в случае отведения сыпучих грузов для дальнейшей фасовки, конвейер отводящий изготавливается желобчатым.

Отводящий конвейер роликовый представляет собой сварную конструкцию, с закрепленными в верхней части роликами.

Ролики выбираются в соответствии с плотностью и габаритными размерами груза. Также, исходя из плотности и габаритов груза, выбирается шаг размещения роликов.

Ролики на конвейер отводящий применяются или со сквозной осью или с полуосями. В подавляющем большинстве применяются ролики со сквозной осью. Конструктивно они состоят из оси, стального корпуса ролика с запрессованными в нем стаканами, подшипников шариковых и уплотнений препятствующих проникновению в рабочую зону ролика пыли и грязи, способных привести к повреждению и заклиниванию ролика.

Кроме лабиринтного уплотнения состоящего из пружинного кольца, втулки и второго пружинного кольца в конструкции роликов используются уплотнения состоящие из контактных колец.

Основными критериями износа роликов, безусловно, являются динамические нагрузки и частота вращения ролика, но также необходимо следить за тем, чтобы ролики не перекашивались и не вылетали из пазов установки. В местах загрузки конвейера, ролики могут оснащаться амортизирующими резиновыми кольцами. Эти кольца на роликах в конвейере отводящем препятствуют проскальзыванию ленточного полотна конвейера.

В нижней части рамы конвейера также устанавливаются ролики.

Однако эти ролики не являются рабочими, а играют роль поддержания конвейерной ленты от провисания при работе транспортера ленточного отводящего. При отведении к месту хранения перед дальнейшей транспортировкой мешков с расфасованным в них продуктом на конвейер отводящий возможна установка специального вспомогательного оборудования для зашивания мешков.

Также на отводящий конвейер возможна установка весового оборудования.

Рабочим органом, отвечающим за перемещение груза на конвейере отводящем, является лента.

Лента, устанавливаемая на отводящий конвейер, применяется резинотканевая, резинотросовая, модульная или пластинчатая.

Для предотвращения сползания и возможного падения тарных грузов с ленточного полотна, на конвейер отводящий устанавливаются специальные борта.

Установленные борта на конвейер для коробок изготавливаются или съёмными, закреплёнными через болтовые соединения, или привариваются к раме конвейера отводящего.

При необходимости отведения по сложной и не прямой траектории, конвейер отводящий может состоять из нескольких транспортеров со специальным поворотным устройством. Приводом отводящего конвейера может служить разная комбинация узловых компонентов: мотор редуктор, электродвигатель плюс редуктор, электродвигатель плюс ременная или цепная передача.

Выбор той или иной комплектации приводной части зависит от многих факторов – условия работы, тип перемещаемого груза, режим работы оборудования, присутствие пиковых нагрузок и подобное.

Приводная часть транспортера отводящего крепится к основной раме и соединяется с приводным барабаном конвейера. Барабан приводной, установленный на конвейер отводящий может быть установлен разных конструкций и модификаций. Приводные барабаны бывают прямыми, выпуклыми (с целью центрирования ленты транспортера) до трёх миллиметров.

Барабаны конвейера отводящего это сварные конструкции с обечайкой, выполненной из листовой стали, прутка, или изготовленной отливкой чугуна. Для того, чтобы увеличить тяговые способности конвейера ленточного отводного, увеличивается обхват барабанов, натяжение ленточного полотна конвейера, нанесение на поверхности барабанов конвейера отводного насечек, рифление, футеровки барабанов транспортера резиной (наносится с помощью специальных клеев и резиновых пластин, тщательно прокатываемых при склейке).

Футеровка барабанов играет не только роль увеличения сцепления и соответственно тяговых характеристик транспортера, но и обеспечивает барьер от попадания грязи, пыли, различных включений непосредственно на рабочую поверхность барабана.

Этот элемент существенно расширяет общий период бесперебойной работы конвейера ленточного.

Рифленые поверхности барабанов обеспечивают увеличение трение сцепления, как следствие снижают необходимость увеличенного натяжения ленты транспортера, и в результате ресурс использования конвейерной ленты значительно увеличивается (до 1.25 раза).

С противоположной приводному барабану стороны устанавливается барабан с натяжным устройством.

Натяжное устройство, установленное на конвейер отводящий, обеспечивает натяжение конвейерной ленты, требуемое для предотвращения проскальзывания и остановки перемещения груза во время транспортировки груза.

Также во время рабочего цикла обеспечивает отсутствие провисания холостой ветви транспортера, а также обеспечивает компенсацию вытягивания ленты от времени эксплуатации.

Натяжные устройства, устанавливаемые на конвейер отводящий нашим производством, бывают следующих типов: винтовые устройства, гидравлические.

При необходимости, трасса транспортера отводящего может быть горизонтальной или горизонтально-наклонной.

При сложной трассе движения (горизонтально-наклонной) конвейер отводящий ленточный оснащается специальными концевыми оборотными и отклоняющими барабанами.

Жесткая станина (рама транспортера отводящего) состоит из прокатных профилей продольных балок. На них и устанавливаются роликоопоры.

Лента конвейера отводящего, огибает приводной и натяжной барабаны и состыковывается.

Стыковка ленты производится или вулканизацией концов ленты, или механическими методами. К механическим методам относятся: состыковка с помощью шарниров и заклепок, крючкообразными элементами (скобами) с канатом, П-образными скобками.

При работе с углом наклона для предотвращения сползания перемещаемого груза на ленте крепятся специальные перегородки, ребра. Ребра, установленные на конвейер отводящий, позволяют перемещать грузы под углом до 35 градусов к горизонту.

При потребности в перемещении грузов небольшого веса запакованных в коробки или небольшие мешки применяются отводящие конвейеры ленточные с движением ленты по настилу.

Основным отличием данного типа конвейерного оборудования является полное отсутствие в конструкции роликов.

Груз, попадая на ленту конвейера, начинает перемещаться, при этом лента скользит по настилу, а в нижней части рамы конвейера изготавливаются, присутствуют перегородки на которые опирается лента и не происходит провисания ленты.

Настил этого типа отводящих транспортеров изготавливается из металла, реже применяется деревянный настил.

Преимуществом конвейера ленточного с перемещением груза по настилу является простота конструкции, неприхотливость в работе. К недостаткам можно отнести повышенный износ транспортерной ленты в силу повышенного трения о настил.

При необходимости отводящий конвейер оснащается датчиками контроля скорости перемещения транспортерной ленты, датчиками поперечного сдвига конвейерной ленты, датчиками обрыва ленты, датчики работоспособности оборудования подачи масла в редуктор.

Также в качестве дополнительных опций возможна установка устройства плавного пуска (обеспечивает мягкий пуск транспортера, без рывков и пиковых нагрузок на ленту) и частотного преобразования (позволяет в небольших диапазонах регулировать скорость перемещения отводимого груза).

Всё конвейерное оборудование сопровождается декларацией Таможенного Союза (ТР ТС).

Купить ленточный отводящий конвейер в Санкт Петербурге можно отправив заявку на электронную почту или связавшись с нашими специалистами по телефону или через форму обратной связи +7 (812) 241-60-96, почта: 2416096spb@mail.ru

Возможно изготовление с любыми другими характеристиками по Заявке.

| Габаритные размеры | Длина: 2050 мм (Б-2); 2950 мм (Б-3) ширина: 410 мм высота: мин. 750 мм – макс. 955 мм |

| Ширина ленты | 300 мм |

| Привод транспортера | по желанию Заказчика |

| Напряжение питания | 3 x 380 В, 50 Гц, 0, земля |

| Потребляемая мощность | 0,16 кВт |

| Система управления | от автомата |

| Масса | 37 кг (Б-2); 50 кг (Б-3) |

| Максимальная масса транспортируемого груза, распределенная по полотну транспортера | 20 кг |

| Скорость движения ленты | 0,31 м/с |